里氏硬度計使用中的常見問題

儀器選擇不正確;

實際操作誤差;

工程現場影響里氏硬度計測量結果的因素很多,如工件的厚度和質量、工件的磨削狀態、現場環境條件等。 上述因素增加了工程現場對里氏硬度計進行準確檢測的難度。

因此,今天我們將從對上述影響因素的深入研究入手。

里氏硬度計的優點

體積小;

使用簡單;

攜帶方便;

檢測效率高;

金屬材料的硬度測試范圍很廣。

里氏硬度計的應用領域

特別適用于大型、難拆、空間狹小、特殊部位的工件硬度測量。 已廣泛應用于電力工程安裝現場。

測試

一、測試內容

里氏硬度和布氏硬度試驗的比較;

里氏硬度計不同模式的比較(測試在實驗室進行);

工件磨削狀態比較。

2、測試設備

HT-2000A 便攜式里氏硬度計;

PHBR-200 便攜式布氏硬度計。

所有儀器在測試前都經過標準試塊校準,以確保測試的準確性。

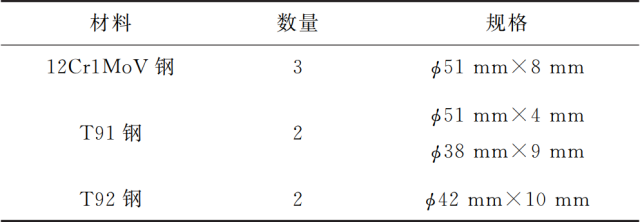

3. 測試材料

試塊材料及規格見表1。

表1 硬度對比試驗用小口徑管接頭試塊材料及規格

測試結果和討論

1、里氏硬度和布氏硬度試驗的比較

這部分測試在項目現場進行。 DL/T 869-2012《火力發電廠焊接技術規程》明確規定“用里氏硬度計測量硬度時,焊接接頭的材料、制樣和檢驗應符合GB/T 17394的規定。 GB/T 17394.1-2014中D型沖擊裝置對試樣的厚度(耦合用)為25mm,這對于電力工程現場小口徑管道的里氏硬度試驗是很難達到的,因此,采用兩根P91鋼 試驗選用厚壁大直徑對接接頭,規格為φ857mm×36mm,熱處理后分別對其焊縫和母材進行里氏硬度和布氏硬度對比試驗,結果見表2 .

表2 里氏硬度和布氏硬度對比測試結果

從表2可以看出,對于所選的兩種管材,母材和焊縫的布氏硬度測試結果明顯高于里氏硬度計,差異在6~14HBW。 HT-2000A里氏硬度計的工作原理是利用規定質量的沖擊體在彈力的作用下,以一定的速度沖擊試樣表面。 與布氏硬度相比,通過測量壓痕直徑獲得硬度值的方法誤差較大。

因此,在進行現場硬度測試時,如果條件允許,建議盡可能使用布氏硬度計來測試中、大口徑厚壁管的硬度。

2、里氏硬度計的ST和SS模式比較

由于里氏硬度計在實驗室校準時使用儀器配備的鋼和鑄鋼試塊,因此選擇模式為ST模式,電力工程領域經常需要對不銹鋼和耐熱鋼進行硬度測試, 對應的模式應該是SS模式,導致標定和實際工作時兩種選擇模式發生沖突,現場工作時使用ST模式還是SS模式也給工作人員帶來一些麻煩。 對高合金材料進行硬度比較試驗,觀察兩種模式的硬度試驗結果的差異。 測試結果如圖1所示。

從圖1可以看出,在里氏硬度計的兩種模式下,里氏硬度的差異范圍在-20HLD到11HLD之間,而平均差異只有-1.56HLD。 目前對里氏硬度的要求通常如下:上下限之差不應超過20HLD。

綜合來看,這兩種模式對實際檢測結果影響不大,建議根據不同材料的工程檢測標準選擇工作模式,以減少里氏硬度檢測時的檢測誤差。

圖1 ST和SS模式的里氏硬度測試結果對比曲線

3.不同研磨狀態的比較

目前,工程現場對硬度試驗檢查面的磨削狀態要求比較嚴格。 已經明確規定,禁止直接對銼刀的磨削面進行硬度測試。 工程現場硬度測試面多采用角磨機和百葉輪打磨,表面處理光滑。 平滑后進行里氏硬度試驗; 實驗室通常在進行硬度測試之前對工件表面進行拋光處理。

因此,里氏硬度試驗選用12Cr1MoV鋼厚壁大直徑對接接頭,規格為Ф324×42 mm。 熱處理后對焊縫和母材的檢查面分別進行百葉窗研磨和拋光,然后測試兩種表面狀態。 對試塊進行里氏硬度比較試驗,分析試塊表面狀態對里氏硬度試驗結果的影響。 結果如表3所示。

表3 不同表面狀態的里氏硬度測試結果對比

從表3可以看出,同一位置百葉窗磨拋條件下的里氏硬度測試結果差異很小,檢測面的狀態不會對檢測結果產生太大影響。 檢查結果。

因此,在現場檢測中,為了提高工作效率,可以直接用百葉輪打磨檢測面,但在試驗中發現,直接用百葉輪磨削高合金材料比較困難。 , 不要直接對砂輪的磨削面進行里氏硬度試驗。

綜上所述

里氏硬度計的測試誤差大于布氏硬度計。 現場硬度檢測時,如果條件允許,建議盡量使用布氏硬度計測試中、大口徑厚壁管的硬度。

里氏硬度計ST和SS模式的硬度測試結果差異很小,對實際工作影響不大。 建議根據不同材料的工程檢測標準選擇工作模式,以減少檢測誤差。

百葉窗磨削檢查面與拋光狀態時的里氏硬度測試結果差異很小,檢查面的磨削狀態不會對測試結果產生很大影響。 現場工作時,為了提高工作效率,可以直接用百葉窗進行打磨。 對于高合金材料,建議先用砂輪粗磨,再用百葉窗磨。 不得直接在砂輪的磨削面上進行里氏硬度試驗。

客服1

客服1